切向高溫導熱油流量計小流量測量響應特性

點擊次數:1924 發布時間:2021-01-19 14:37:52

摘要:應用動量定理研究高溫導熱油流量計的基本工作機理及儀表系數模型。通過數值仿真和流動實驗,分析切向高溫導熱油流量計葉片未轉動及轉動時流體在高溫導熱油流量計的分布情況,闡述切向渦輪計葉片轉動機理。基于小流量實驗裝置,考察了高溫導熱油流量計在單相水及單相油條件下的響應特性。高溫導熱油流量計在純水與純油介質中,啟動排量分別為0.081m3/d與0.08m3/d,均遠遠低于普通螺旋式高溫導熱油流量計的0.5m3/d,證明高溫導熱油流量計在低流量測量中具有良好的應用前景。

引言:

高溫導熱油流量計廣泛應用于小流量測量中。與軸向式渦輪流量傳感器相比,切向渦輪流量傳感器的啟動排量更低,測量靈敏度更高,動態響應速度更快。隨著國內大部分油田進入開發中后期,低產井數量逐年增多,大量油井的日產量低于5m3/d,單層產量甚至低于1m3/d。低產液井對測井儀器提出了新的要求,傳統螺旋式高溫導熱油流量計對低流量的響應較差,啟動排量較高,難以對低產井的井下流動進行有效監測。為此,提出采用高溫導熱油流量計測量小流量。本文通過理論推導、數值仿真及小流量流動裝置實驗,對高溫導熱油流量計測量機理和響應特性進行了研究。

1 高溫導熱油流量計工作原理:

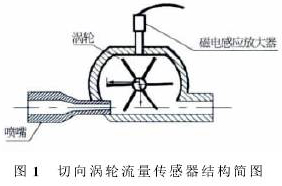

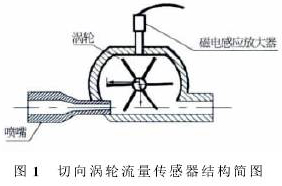

高溫導熱油流量計基本構造見圖1。被測流體在流經葉輪之前流道會減縮,流速增加,流體經過葉輪后葉片旋轉,磁電傳感器記錄葉片轉動頻率,得到被測流體相對應的流量。

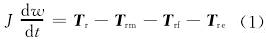

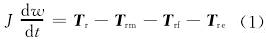

渦輪在轉動時所受的力矩大致可分:流體對渦輪的推動力矩Tr,機械摩擦力矩Trm,流體對渦輪產生的流動阻力矩Trf和電磁阻力矩Tre。渦輪運動方程可以表示為

式中,J為渦輪轉動慣量;ω為渦輪轉動角速度。渦輪正常工作時,ω可近似看作定值(切向渦輪轉動時由于驅動力矩隨著位置變化而變化,所以轉動角速度ω也是變化的,這里將ω看作定值)。

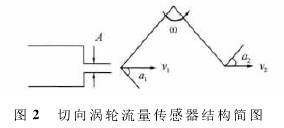

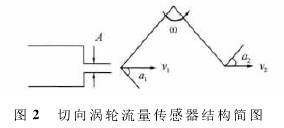

如圖2所示,高溫導熱油流量計流道收縮后面積為A,從流道流出的流體速度為v1,從渦輪流出的流體速度為v2;v1和v2與渦輪葉片速度方向的夾角為α1和α2,渦輪的轉動角速度為ω,假設出口處流體相對運動速度的方向平行于葉片方向。

在渦輪轉動時,只有垂直葉片方向的力對驅動力矩有貢獻,因此只考慮垂直葉片方向的驅動力f。

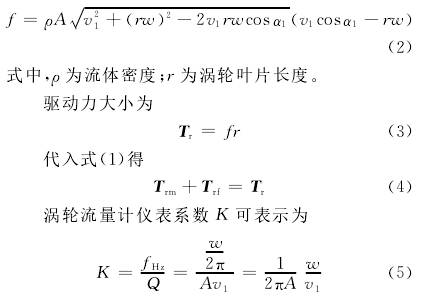

式中,fHz為轉動頻率;Q為流量。

2 高溫導熱油流量計流場分布特性仿真分析:

Workbench是ANSYS公司開發的協同仿真環境,大大簡化了仿真過程中各模塊間的交互操作。通過幾何建模、網格劃分、計算求解、后處理等過程,可以比較準確地仿真復雜機械模型的各個物理參數的場分布。

根據實際情況采用了二維計算,并將計算域劃分為2個部分:葉輪轉動部分和入口出口部分(見圖3)。

在圖3中葉輪部分和入口出口部分均采用四邊形網格,網格數各約2萬,整個計算域網格數為4萬。入口出口部分為靜止網格采用參考系,葉輪部分為動網格,繞圓心轉動,同時采用相對參考系,參考系轉動速度與網格轉速相同。

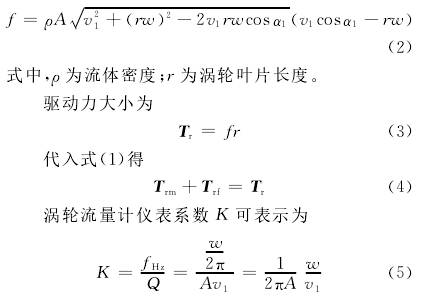

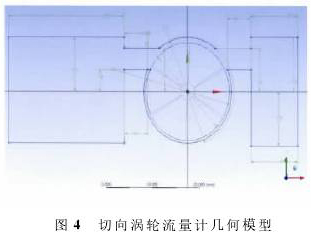

高溫導熱油流量計仿真模型見圖4。圖4中右側入口和左側出口均寬20mm,在計算中分別設置為速度入口和速度出口,轉動部分直徑(圖4中D1)為18mm,葉片頂端半徑為8.5mm,轉動腔上半部分直徑(D3)為20mm,轉動腔下半部分直徑(D2)為19mm,轉動腔入口出口寬度均為4mm。

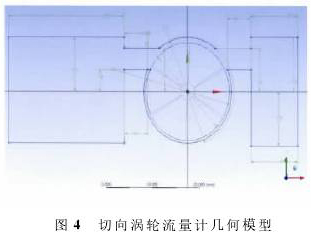

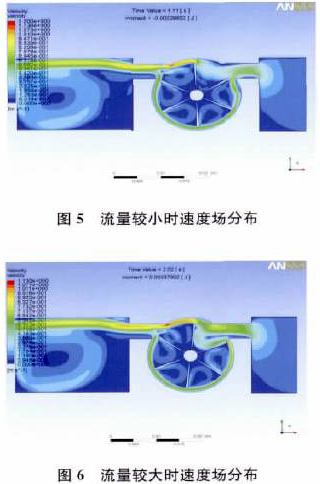

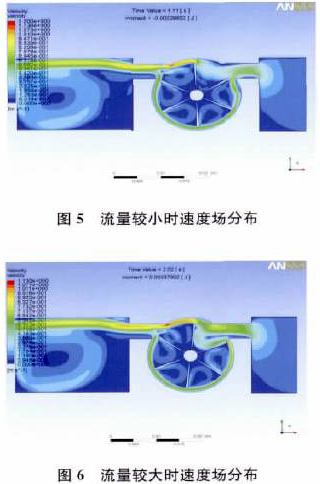

圖5、圖6中速度入口分別為0.08m3/d及1m3/d。如圖5所示,當流速較低時,流體在切向渦輪內可以近似看成繞角流動,此時腔體內葉片壓強對稱分布,基本上不產生壓差,無法驅動渦輪葉片轉動;隨著流速增大,流體在流入靠近入口的腔體時,在腔體內產生旋渦,旋渦的運動導致葉片壁面壓強分布不均勻,從而產生驅動矩,如圖6所示。可以看出對驅動力矩有貢獻的是靠近入口的腔體,其他腔體基本上不產生壓差。

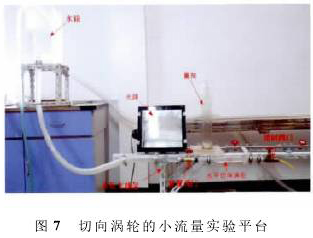

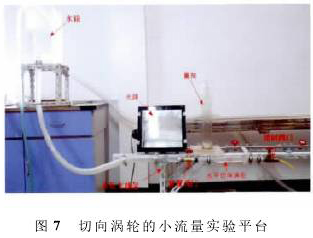

為了驗證仿真的準確性,通過室內實驗對其驗證。切向渦輪采用可視化研究平臺,整個渦輪的結構都采用亞克力板雕刻組裝而成。如圖7所示,水箱主要提供穩定水壓,水平切向渦輪做成開口系統并放置在實驗支撐架上,前置閥門可控制水流,在需要更換切向渦輪的零件時可關閉,控制閥門主要是控制流經切向渦輪的流量,流量測量仍采用傳統可靠的容積時間法。實驗時以染色劑作為示蹤劑,以觀察流場的分布情況。

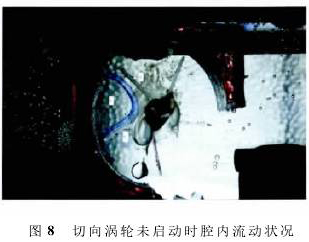

如圖8所示,記錄的是未啟動時切向渦輪內的流場,水從圖8左側流入渦輪,從右側流出,實驗時水的流速很低(0.05m3/d),腔體1中的流動可近似看作不可壓縮無旋繞角流動,此時流體在腔體1中的速度可看成對稱分布,由伯努利方程算得的壓強也是對稱分布,此時2個壁面幾乎沒有壓強差,所以渦輪未啟動。

圖9記錄的是切向渦輪正常轉動時的流場,圖9中水從左向右流動,實驗時水速較快(1m3/d),渦輪葉片順時針轉動。水速變大后,擾動變大,不再是無旋繞角流動,腔體1中流體形成一個運動的旋渦,導致腔內壓強分布不再對稱,產生壓差,致使渦輪葉片轉動,旋渦在隨葉片運動到腔體2中時逐漸耗散消失。數值仿真的計算結果與物理實驗的結果基本一致。

3 切向渦輪在單相流體中響應特性:

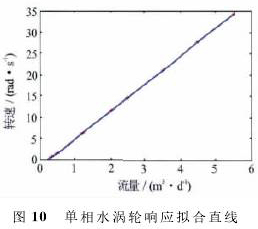

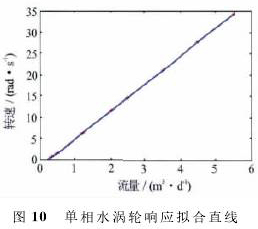

為了驗證切向渦輪在單相流體中的響應情況,在全集流條件下對其在單相水及單相油介質中響應規律進行了研究。對于單相水的渦輪響應情況,進行了在0~6m3/d流速范圍內的渦輪響應實驗,測得單相水介質中渦輪的啟動排量為0.081m3/d,渦輪響應情況見圖10。經過擬合后的響應關系為ω=6.49Q-1.446。

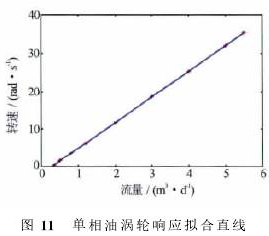

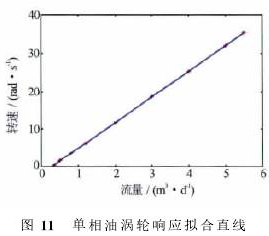

采用同樣的方法,對單相油條件下渦輪響應規律進行研究(見圖11),測得單相油的啟動排量為0.08m3/d。對單相油的實驗結果進行擬合,可得單相油的響應曲線為ω=6.73Q-6.72。與水對比而言,油的擬合曲線斜率更大,即隨著流量增加轉速增加得略快。

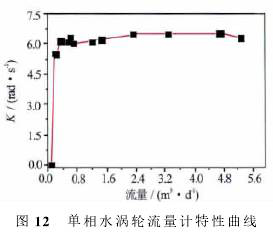

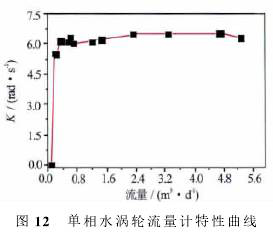

為了深入分析高溫導熱油流量計在單相低流量條件下的響應特點,將流量作為橫坐標,儀表K值即轉速/流量作為縱坐標,繪制單相水(見圖12)和單相油(見圖13)的高溫導熱油流量計特性曲線。

為了深入分析切向高溫導熱油流量計在單相低流量條件下的響應特點,將流量作為橫坐標,儀表K值即轉速/流量作為縱坐標,繪制單相水(見圖12)和單相油(見圖13)的切向高溫導熱油流量計特性曲線。

可以看出,渦輪啟動后*先進入一個非線性段,在非線性相應段,K值隨著流量增加而增大;當流量比較大(單相水超過0.5m3/d,單相油超過1m3/d)時,渦輪進入線性段,在線性響應段,K值達到峰值,有相對較小的波動。

4 結論:

(1)數值仿真結果與物理實驗結果基本一致,當流速低于啟動排量,渦輪未啟動時,流體沿葉片做繞角運動,葉片兩側壓力相等,葉片不轉動;當流速高于啟動排量,渦輪轉動時,流體在腔內產生旋渦,造成葉片兩邊壓差,從而造成葉片轉動。

(2)高溫導熱油流量計在純水與純油介質中,啟動排量分別為0.081m3/d與0.08m3/d,均遠遠低于普通螺旋式高溫導熱油流量計0.5m3/d的啟動排量,在低流量測量具有良好的前景。

(3)高溫導熱油流量計在未達到穩定轉動前,K值不斷增大,穩定轉動后 K值趨于一條直線,具有良好的線性關系。

引言:

高溫導熱油流量計廣泛應用于小流量測量中。與軸向式渦輪流量傳感器相比,切向渦輪流量傳感器的啟動排量更低,測量靈敏度更高,動態響應速度更快。隨著國內大部分油田進入開發中后期,低產井數量逐年增多,大量油井的日產量低于5m3/d,單層產量甚至低于1m3/d。低產液井對測井儀器提出了新的要求,傳統螺旋式高溫導熱油流量計對低流量的響應較差,啟動排量較高,難以對低產井的井下流動進行有效監測。為此,提出采用高溫導熱油流量計測量小流量。本文通過理論推導、數值仿真及小流量流動裝置實驗,對高溫導熱油流量計測量機理和響應特性進行了研究。

1 高溫導熱油流量計工作原理:

高溫導熱油流量計基本構造見圖1。被測流體在流經葉輪之前流道會減縮,流速增加,流體經過葉輪后葉片旋轉,磁電傳感器記錄葉片轉動頻率,得到被測流體相對應的流量。

渦輪在轉動時所受的力矩大致可分:流體對渦輪的推動力矩Tr,機械摩擦力矩Trm,流體對渦輪產生的流動阻力矩Trf和電磁阻力矩Tre。渦輪運動方程可以表示為

式中,J為渦輪轉動慣量;ω為渦輪轉動角速度。渦輪正常工作時,ω可近似看作定值(切向渦輪轉動時由于驅動力矩隨著位置變化而變化,所以轉動角速度ω也是變化的,這里將ω看作定值)。

如圖2所示,高溫導熱油流量計流道收縮后面積為A,從流道流出的流體速度為v1,從渦輪流出的流體速度為v2;v1和v2與渦輪葉片速度方向的夾角為α1和α2,渦輪的轉動角速度為ω,假設出口處流體相對運動速度的方向平行于葉片方向。

在渦輪轉動時,只有垂直葉片方向的力對驅動力矩有貢獻,因此只考慮垂直葉片方向的驅動力f。

式中,fHz為轉動頻率;Q為流量。

2 高溫導熱油流量計流場分布特性仿真分析:

Workbench是ANSYS公司開發的協同仿真環境,大大簡化了仿真過程中各模塊間的交互操作。通過幾何建模、網格劃分、計算求解、后處理等過程,可以比較準確地仿真復雜機械模型的各個物理參數的場分布。

根據實際情況采用了二維計算,并將計算域劃分為2個部分:葉輪轉動部分和入口出口部分(見圖3)。

在圖3中葉輪部分和入口出口部分均采用四邊形網格,網格數各約2萬,整個計算域網格數為4萬。入口出口部分為靜止網格采用參考系,葉輪部分為動網格,繞圓心轉動,同時采用相對參考系,參考系轉動速度與網格轉速相同。

高溫導熱油流量計仿真模型見圖4。圖4中右側入口和左側出口均寬20mm,在計算中分別設置為速度入口和速度出口,轉動部分直徑(圖4中D1)為18mm,葉片頂端半徑為8.5mm,轉動腔上半部分直徑(D3)為20mm,轉動腔下半部分直徑(D2)為19mm,轉動腔入口出口寬度均為4mm。

圖5、圖6中速度入口分別為0.08m3/d及1m3/d。如圖5所示,當流速較低時,流體在切向渦輪內可以近似看成繞角流動,此時腔體內葉片壓強對稱分布,基本上不產生壓差,無法驅動渦輪葉片轉動;隨著流速增大,流體在流入靠近入口的腔體時,在腔體內產生旋渦,旋渦的運動導致葉片壁面壓強分布不均勻,從而產生驅動矩,如圖6所示。可以看出對驅動力矩有貢獻的是靠近入口的腔體,其他腔體基本上不產生壓差。

為了驗證仿真的準確性,通過室內實驗對其驗證。切向渦輪采用可視化研究平臺,整個渦輪的結構都采用亞克力板雕刻組裝而成。如圖7所示,水箱主要提供穩定水壓,水平切向渦輪做成開口系統并放置在實驗支撐架上,前置閥門可控制水流,在需要更換切向渦輪的零件時可關閉,控制閥門主要是控制流經切向渦輪的流量,流量測量仍采用傳統可靠的容積時間法。實驗時以染色劑作為示蹤劑,以觀察流場的分布情況。

如圖8所示,記錄的是未啟動時切向渦輪內的流場,水從圖8左側流入渦輪,從右側流出,實驗時水的流速很低(0.05m3/d),腔體1中的流動可近似看作不可壓縮無旋繞角流動,此時流體在腔體1中的速度可看成對稱分布,由伯努利方程算得的壓強也是對稱分布,此時2個壁面幾乎沒有壓強差,所以渦輪未啟動。

圖9記錄的是切向渦輪正常轉動時的流場,圖9中水從左向右流動,實驗時水速較快(1m3/d),渦輪葉片順時針轉動。水速變大后,擾動變大,不再是無旋繞角流動,腔體1中流體形成一個運動的旋渦,導致腔內壓強分布不再對稱,產生壓差,致使渦輪葉片轉動,旋渦在隨葉片運動到腔體2中時逐漸耗散消失。數值仿真的計算結果與物理實驗的結果基本一致。

3 切向渦輪在單相流體中響應特性:

為了驗證切向渦輪在單相流體中的響應情況,在全集流條件下對其在單相水及單相油介質中響應規律進行了研究。對于單相水的渦輪響應情況,進行了在0~6m3/d流速范圍內的渦輪響應實驗,測得單相水介質中渦輪的啟動排量為0.081m3/d,渦輪響應情況見圖10。經過擬合后的響應關系為ω=6.49Q-1.446。

采用同樣的方法,對單相油條件下渦輪響應規律進行研究(見圖11),測得單相油的啟動排量為0.08m3/d。對單相油的實驗結果進行擬合,可得單相油的響應曲線為ω=6.73Q-6.72。與水對比而言,油的擬合曲線斜率更大,即隨著流量增加轉速增加得略快。

為了深入分析高溫導熱油流量計在單相低流量條件下的響應特點,將流量作為橫坐標,儀表K值即轉速/流量作為縱坐標,繪制單相水(見圖12)和單相油(見圖13)的高溫導熱油流量計特性曲線。

為了深入分析切向高溫導熱油流量計在單相低流量條件下的響應特點,將流量作為橫坐標,儀表K值即轉速/流量作為縱坐標,繪制單相水(見圖12)和單相油(見圖13)的切向高溫導熱油流量計特性曲線。

可以看出,渦輪啟動后*先進入一個非線性段,在非線性相應段,K值隨著流量增加而增大;當流量比較大(單相水超過0.5m3/d,單相油超過1m3/d)時,渦輪進入線性段,在線性響應段,K值達到峰值,有相對較小的波動。

4 結論:

(1)數值仿真結果與物理實驗結果基本一致,當流速低于啟動排量,渦輪未啟動時,流體沿葉片做繞角運動,葉片兩側壓力相等,葉片不轉動;當流速高于啟動排量,渦輪轉動時,流體在腔內產生旋渦,造成葉片兩邊壓差,從而造成葉片轉動。

(2)高溫導熱油流量計在純水與純油介質中,啟動排量分別為0.081m3/d與0.08m3/d,均遠遠低于普通螺旋式高溫導熱油流量計0.5m3/d的啟動排量,在低流量測量具有良好的前景。

(3)高溫導熱油流量計在未達到穩定轉動前,K值不斷增大,穩定轉動后 K值趨于一條直線,具有良好的線性關系。