液蠟流量計在雙氧水廠流量測量中的應用

點擊次數:1828 發布時間:2020-08-13 09:31:55

液蠟流量計由傳感器和轉換器兩部分構成。它是基于法拉*電磁感應定律工作的,用來測量電導率大于5μS/cm導電液體的體積流量,是一種測量導電介質體積流量的感應式儀表。除可測量一般導電液體的體積流量外,還可用于測量強酸強堿等強腐蝕液體和泥漿、礦漿、紙漿等均勻的液固兩相懸浮液體的體積流量。由于電磁流量計的優點諸多,因此被廣泛應用于石油、化工、化纖、冶金、輕紡、造紙、制糖、給排水、環保、食品等工業部門及市政管理,水利建設、河流疏浚等領域的流量計量。

某雙氧水廠上年產萬噸雙氧水工藝,根據設計要求共有三個流量測量點采用液蠟流量計:

入萃取塔純水流量調節液蠟流量計PN40DN200~3m3/h:

進氫化液白土床流量指示液蠟流量計PN40DN650~60m3/h:

去成品庫稀品雙氧水流量指示累積液蠟流量計PN40DN200~16m3/h。

自從萬噸雙氧水開車以來,入萃取塔純水流量和去成品庫稀品雙氧水流量指示累積的液蠟流量計一直能夠運行穩定、計量準確,而進氫化液白土床流量指示得液蠟流量計卻不能正常顯示進氫化液白土床流量。

1、故障分析

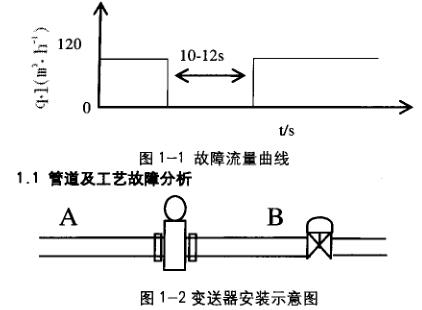

在中央控制室DCS系統特性曲線顯示為不規則脈動,脈寬、峰值和周期周不固定。如圖1—1所示,我們根據實際情況,對管道工藝安裝、周圍干擾源,儀表本身,被測介質等進行分析.*終認定是流量計選型不當引起的故障.*終將液蠟流量計更換為渦街流量計儀表測量終于正常。

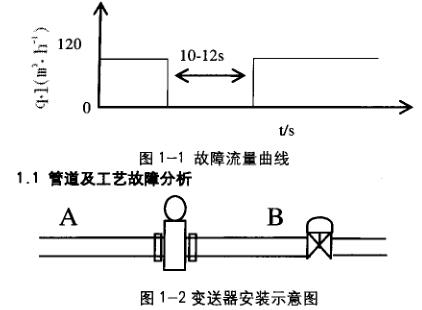

被測液從A流向B(如圖1-2),傳感器水平安裝,電*水平,傳感器下游2m處裝有調節閥,從圖中可以排除由于傳感器中急劇潴留氣和傳感器后無背壓等情況導致的測量脈動情況產生。

如果被測液確認是工藝操作原因,流體確實發生脈動,此時流量計僅如實反映流動狀況,脈動結束后故障可自行消除。經工藝確認可以保證被測液是滿管,并且被測液中沒有氣泡。

我們組織工藝和操作人員在控制室通過DCS給現場信號,保持調節閥開度不變,給壓泵保持轉速恒定,我們保證了被測液流速,被測液入傳感器前不存在脈動情況,儀表仍不能正常工作。所以排除了工藝脈動擾動情況的發生。

我們試圖穩定管道內被測液體的流速在2m/s左右,壓力0.6MPa溫度為常溫。而流量計的測量范圍在0.1—15m/s,工作壓力是1.6MPa在*低量程限值之上,變送器完全可以正常工作。

沒有發現因配比混合容器攪拌時混入空氣及泵吸入端或管系其他局部產生密封不良的場所吸入空氣等;

1.2周圍環境干擾故障分析

雙氧水廠環境條件比較好,離主廠區比較遠,廠內雖然有焦油,粉煤灰,氨氣泄露等問題。但是對這里影響不大,所以沒有考慮信號回路端子等的絕緣性改變等問題。由于現場施工已經結束,所以沒有電氣部門在現場作業,傳感器周圍也不存在大型泵,所以可以排除雜散電流產生的電磁干擾。轉換器殼體接地端子PE用1.6mm2接地銅線接大地,從轉換器殼體到大地的接地電阻為小于10Ω。且沒有與其它電器設備的接地線共用,而是采用單獨接地。

1.3儀表本身常見故障分析

(1) 檢查儀表供電及信號線:液蠟流量計采用220VAC電源從配電柜經電纜引入儀表.電纜走線從匯線槽連接到流量計,經檢查中間沒有因施工引起的外皮破損漏電情況。在流量計端和配電柜分別用萬用表檢測,經多次檢查配電柜輸出各端口電壓穩定流量計端也有穩定電壓信號,同時對供電電源連線進行緊固。信號線走線從流量計經匯線槽進入配電柜。經檢查信號沒有因施工引起的外皮破損情況.絕緣性能完好;信號電纜無松動現象.主電源和激磁電流熔絲都完好。由此可排除電源供電系統和信號線接觸不良的問題。

(2) 檢查DCS組態參數及轉換器參數設置;儀表參數確定儀表的運行狀態、計算方法、輸出方式及狀態。正確地選用和設置儀表參數.可使儀表運行在*佳狀態,并得到較高的測量顯示精度和測量輸出精度。

我們組織工程師對組態參數進行了研究,進入DCS組態畫檢查測量點FT-125,量程設置范圍60m3/h下限0.經多方確認該設置符合工藝要求。到現場檢查轉換器的參數設定值。重新對轉換器設定值進行設定.并對轉換器的零點、滿度值進行校驗。我們詳細檢查了轉換器儀表量程、阻尼時問勵磁頻率等參數設定。

為減緩脈動對儀表的影響通常可采取提高液蠟流量計激磁頻率或增加電阻尼;現場動力源不存在往復泵或膜片泵,我們考慮暫時不需要增加氣容室或阻流器件,而且現場施工比較困難.也考慮到這樣會增加儀表的維護量和誤差概率.所以我們采取在一定范圍內不斷增加阻尼來減小脈動影響。我們多次對這2個參數進行調節,仍不能達到穩定參數的目的。

下游調節閥進行安裝的時候曾多次進行0.50%、100%校驗.而且我們把下游調節閥全開試驗,結果顯示應該不是閥門的問題。

管道內被測也流動方向與液蠟流量計標定方向一致.即使出現方向相反也可以直接在流量計上調節。

(3) 變送器由于液蠟流量計測量含有懸浮固相或污臟體的機會遠比其他流量儀表多,出現內壁附著層產生的故障概率也就相對較高若附著層電導率與液體電導率相近.儀表還能正常輸出信號.只是改變流通面積,形成測量誤差的隱性故障:若是高電導率附著層,電*問電動勢將被短路;若是絕緣性附著層,電*表面被絕緣而斷開測量電路變送器內部電路板為插件結構.經檢查無松動現象,接線盒無進水或被腐蝕情況。變送器內壁電*測量的是氫化液.這種介質是由四分之一的磷酸三辛酯和四分之三的芳烴和一定比例的2一乙基蒽醌混合而成不會對電*產生影響.沒有產生疤層現象。

(4) 檢查傳感器完好性和測量管內壁狀況;主要檢查各接線端于和激磁線圈完好性.以及測量管內壁狀況。激磁線圈及其系統出現的故障常有:

(1) 線圈斷開;

(2) 線圈或其端子絕緣下降;

(3) 匝間短路。三類故障中以絕緣下降出現的頻度相對較高。線圈斷開和絕緣下降可方便地川萬用電表和兆歐表檢查。匝問短路檢查就相對復雜些.*先新裝液蠟流量計啟用前用電*測其直流電阻值和測量時環境溫度并記錄作為參照值。檢查故障時若出現人范圍匝問短路,用萬用表測量電阻就可作出判斷;若是少數匝問短路或要證明未發生短路。還必須用電橋測量.并作必要銅電阻溫度系數修正。

1.4被測工作液方面常見問題分析

有3種因素會使輸出晃動。它們是:

(1) 液體中含有固相顆粒或氣泡;

(2) 雙組分液體中二種液體電導率不同而末均勻混合,或管道化學反應尚未完全完成;

(3) 液體的電導率接近下限值。

(4) 雙氧水生產采用蒽醌法鈀催化劑固定床氫化工藝,該法以重芳烴和磷酸三辛酯為溶劑,以2-乙蒽醌為溶質.配成工作液,工作液與氫氣在鈀劑的作用下催化氫化,得到氫蒽醌溶液即氫化液,氫化液經空氣氧化.得到H202和蒽醌的混合液即氧化液氧化液經萃取分離出H202.再經凈化處理為合格的H202(275%)。分享出的蒽醌溶液經后處理除去其中夾帶的H202,作為工作液返回氫化工序。稀品H202還可經精餾濃縮成濃品H202。整個工藝過程中,蒽醌、芳烴和磷酸三辛酯組成的工作液循環使用.流量計測量的是氫化液.這種介質屬于有機物混合液不會產生固相顆粒.液體即使含有少量細小氣泡通常不影響正常測量。

只有*三個原因比較可疑。然而查了很多資料也沒有查到氫化液的具體電導率.只是從它是一種機物混合液角度分析,由于有機物大部分是共價化合物不能電離,沒有載流子形成.所以它的導電性應該都不怎么好,而液蠟流量計測量的介質的電導率至少要大于20S/cm.所以我們判斷問題可能出現在這里。于是.我們與廠家協商將液蠟流量計更換為渦街流量計.重新安裝完成后儀表完全能夠正常顯示流量值。

2、結語

流量測量一是測量方式可靠,即取樣裝置在運行中不會發生機械強度或電氣回路故障而引起事故;二是測量儀表無論在正常生產或故障情況下都不致影響生產系統的安全。為此.不僅要選用滿足準確度要求的顯示儀表,而且要根據被測介質的特點選擇合理的測量方式。量程范圍的選擇,主要是儀表刻度上限的選擇。選小了,易過載.損壞儀表:選大了有礙于測量的準確性。一般選為實際運行中*大流量值的12—13倍。安裝在生產管道上長期運行的接觸式儀表,還應考慮流量測量元件所造成的能量損失。

總之沒有一種測量方式或流量計對各種流體及流動情況都能適應的,不同的測量方式和結構要求不同的測量操作、使用方法和使用條件每種型式都有它特有的優缺點。因此.應在對各種測量方式和儀表特性作全面比較的基礎上選擇適于生產要求的,既安全可靠又經濟耐用的*佳型式。

某雙氧水廠上年產萬噸雙氧水工藝,根據設計要求共有三個流量測量點采用液蠟流量計:

入萃取塔純水流量調節液蠟流量計PN40DN200~3m3/h:

進氫化液白土床流量指示液蠟流量計PN40DN650~60m3/h:

去成品庫稀品雙氧水流量指示累積液蠟流量計PN40DN200~16m3/h。

自從萬噸雙氧水開車以來,入萃取塔純水流量和去成品庫稀品雙氧水流量指示累積的液蠟流量計一直能夠運行穩定、計量準確,而進氫化液白土床流量指示得液蠟流量計卻不能正常顯示進氫化液白土床流量。

1、故障分析

在中央控制室DCS系統特性曲線顯示為不規則脈動,脈寬、峰值和周期周不固定。如圖1—1所示,我們根據實際情況,對管道工藝安裝、周圍干擾源,儀表本身,被測介質等進行分析.*終認定是流量計選型不當引起的故障.*終將液蠟流量計更換為渦街流量計儀表測量終于正常。

被測液從A流向B(如圖1-2),傳感器水平安裝,電*水平,傳感器下游2m處裝有調節閥,從圖中可以排除由于傳感器中急劇潴留氣和傳感器后無背壓等情況導致的測量脈動情況產生。

如果被測液確認是工藝操作原因,流體確實發生脈動,此時流量計僅如實反映流動狀況,脈動結束后故障可自行消除。經工藝確認可以保證被測液是滿管,并且被測液中沒有氣泡。

我們組織工藝和操作人員在控制室通過DCS給現場信號,保持調節閥開度不變,給壓泵保持轉速恒定,我們保證了被測液流速,被測液入傳感器前不存在脈動情況,儀表仍不能正常工作。所以排除了工藝脈動擾動情況的發生。

我們試圖穩定管道內被測液體的流速在2m/s左右,壓力0.6MPa溫度為常溫。而流量計的測量范圍在0.1—15m/s,工作壓力是1.6MPa在*低量程限值之上,變送器完全可以正常工作。

沒有發現因配比混合容器攪拌時混入空氣及泵吸入端或管系其他局部產生密封不良的場所吸入空氣等;

1.2周圍環境干擾故障分析

雙氧水廠環境條件比較好,離主廠區比較遠,廠內雖然有焦油,粉煤灰,氨氣泄露等問題。但是對這里影響不大,所以沒有考慮信號回路端子等的絕緣性改變等問題。由于現場施工已經結束,所以沒有電氣部門在現場作業,傳感器周圍也不存在大型泵,所以可以排除雜散電流產生的電磁干擾。轉換器殼體接地端子PE用1.6mm2接地銅線接大地,從轉換器殼體到大地的接地電阻為小于10Ω。且沒有與其它電器設備的接地線共用,而是采用單獨接地。

1.3儀表本身常見故障分析

(1) 檢查儀表供電及信號線:液蠟流量計采用220VAC電源從配電柜經電纜引入儀表.電纜走線從匯線槽連接到流量計,經檢查中間沒有因施工引起的外皮破損漏電情況。在流量計端和配電柜分別用萬用表檢測,經多次檢查配電柜輸出各端口電壓穩定流量計端也有穩定電壓信號,同時對供電電源連線進行緊固。信號線走線從流量計經匯線槽進入配電柜。經檢查信號沒有因施工引起的外皮破損情況.絕緣性能完好;信號電纜無松動現象.主電源和激磁電流熔絲都完好。由此可排除電源供電系統和信號線接觸不良的問題。

(2) 檢查DCS組態參數及轉換器參數設置;儀表參數確定儀表的運行狀態、計算方法、輸出方式及狀態。正確地選用和設置儀表參數.可使儀表運行在*佳狀態,并得到較高的測量顯示精度和測量輸出精度。

我們組織工程師對組態參數進行了研究,進入DCS組態畫檢查測量點FT-125,量程設置范圍60m3/h下限0.經多方確認該設置符合工藝要求。到現場檢查轉換器的參數設定值。重新對轉換器設定值進行設定.并對轉換器的零點、滿度值進行校驗。我們詳細檢查了轉換器儀表量程、阻尼時問勵磁頻率等參數設定。

為減緩脈動對儀表的影響通常可采取提高液蠟流量計激磁頻率或增加電阻尼;現場動力源不存在往復泵或膜片泵,我們考慮暫時不需要增加氣容室或阻流器件,而且現場施工比較困難.也考慮到這樣會增加儀表的維護量和誤差概率.所以我們采取在一定范圍內不斷增加阻尼來減小脈動影響。我們多次對這2個參數進行調節,仍不能達到穩定參數的目的。

下游調節閥進行安裝的時候曾多次進行0.50%、100%校驗.而且我們把下游調節閥全開試驗,結果顯示應該不是閥門的問題。

管道內被測也流動方向與液蠟流量計標定方向一致.即使出現方向相反也可以直接在流量計上調節。

(3) 變送器由于液蠟流量計測量含有懸浮固相或污臟體的機會遠比其他流量儀表多,出現內壁附著層產生的故障概率也就相對較高若附著層電導率與液體電導率相近.儀表還能正常輸出信號.只是改變流通面積,形成測量誤差的隱性故障:若是高電導率附著層,電*問電動勢將被短路;若是絕緣性附著層,電*表面被絕緣而斷開測量電路變送器內部電路板為插件結構.經檢查無松動現象,接線盒無進水或被腐蝕情況。變送器內壁電*測量的是氫化液.這種介質是由四分之一的磷酸三辛酯和四分之三的芳烴和一定比例的2一乙基蒽醌混合而成不會對電*產生影響.沒有產生疤層現象。

(4) 檢查傳感器完好性和測量管內壁狀況;主要檢查各接線端于和激磁線圈完好性.以及測量管內壁狀況。激磁線圈及其系統出現的故障常有:

(1) 線圈斷開;

(2) 線圈或其端子絕緣下降;

(3) 匝間短路。三類故障中以絕緣下降出現的頻度相對較高。線圈斷開和絕緣下降可方便地川萬用電表和兆歐表檢查。匝問短路檢查就相對復雜些.*先新裝液蠟流量計啟用前用電*測其直流電阻值和測量時環境溫度并記錄作為參照值。檢查故障時若出現人范圍匝問短路,用萬用表測量電阻就可作出判斷;若是少數匝問短路或要證明未發生短路。還必須用電橋測量.并作必要銅電阻溫度系數修正。

1.4被測工作液方面常見問題分析

有3種因素會使輸出晃動。它們是:

(1) 液體中含有固相顆粒或氣泡;

(2) 雙組分液體中二種液體電導率不同而末均勻混合,或管道化學反應尚未完全完成;

(3) 液體的電導率接近下限值。

(4) 雙氧水生產采用蒽醌法鈀催化劑固定床氫化工藝,該法以重芳烴和磷酸三辛酯為溶劑,以2-乙蒽醌為溶質.配成工作液,工作液與氫氣在鈀劑的作用下催化氫化,得到氫蒽醌溶液即氫化液,氫化液經空氣氧化.得到H202和蒽醌的混合液即氧化液氧化液經萃取分離出H202.再經凈化處理為合格的H202(275%)。分享出的蒽醌溶液經后處理除去其中夾帶的H202,作為工作液返回氫化工序。稀品H202還可經精餾濃縮成濃品H202。整個工藝過程中,蒽醌、芳烴和磷酸三辛酯組成的工作液循環使用.流量計測量的是氫化液.這種介質屬于有機物混合液不會產生固相顆粒.液體即使含有少量細小氣泡通常不影響正常測量。

只有*三個原因比較可疑。然而查了很多資料也沒有查到氫化液的具體電導率.只是從它是一種機物混合液角度分析,由于有機物大部分是共價化合物不能電離,沒有載流子形成.所以它的導電性應該都不怎么好,而液蠟流量計測量的介質的電導率至少要大于20S/cm.所以我們判斷問題可能出現在這里。于是.我們與廠家協商將液蠟流量計更換為渦街流量計.重新安裝完成后儀表完全能夠正常顯示流量值。

2、結語

流量測量一是測量方式可靠,即取樣裝置在運行中不會發生機械強度或電氣回路故障而引起事故;二是測量儀表無論在正常生產或故障情況下都不致影響生產系統的安全。為此.不僅要選用滿足準確度要求的顯示儀表,而且要根據被測介質的特點選擇合理的測量方式。量程范圍的選擇,主要是儀表刻度上限的選擇。選小了,易過載.損壞儀表:選大了有礙于測量的準確性。一般選為實際運行中*大流量值的12—13倍。安裝在生產管道上長期運行的接觸式儀表,還應考慮流量測量元件所造成的能量損失。

總之沒有一種測量方式或流量計對各種流體及流動情況都能適應的,不同的測量方式和結構要求不同的測量操作、使用方法和使用條件每種型式都有它特有的優缺點。因此.應在對各種測量方式和儀表特性作全面比較的基礎上選擇適于生產要求的,既安全可靠又經濟耐用的*佳型式。